Bei dem Vakuumguss handelt es sich um eine Prototyptechnologie, welche die Duplizierung von mehreren (1 bis 100+) starren oder flexiblen Kunststoffteilen mithilfe einer Silikonform (daher die alternative Bezeichnung Silikonformteil) ermöglicht. Dieses Vakuumformverfahren ist sehr flexibel, da es funktionelle Teile in gutem Materialzustand, mit komplexen Formen (bei Vorhandensein von Hinterschneidungen), in kleinen und großen Größen (bis zu 1,5 m) ermöglicht. Dies geschieht in kurzer Zeit und ohne Investitionen in Stahlwerkzeuge.

Die beim Vakuumgießen verwendeten Materialien sind Polyurethane, die eine breite Palette von Materialien wie ABS, PMMA, PA, POM, TPE usw. simulieren. Diese Technik bietet auch die Möglichkeit der Kunststoffumspritzung (z. B. Stütze auf ABS), Umspritzung von Einsatzstücken und eine große Auswahl an Oberflächen. Die physikalischen, mechanischen, thermischen sowie ästhetischen Qualitäten der erzeugten Teile sind denen von Serieneinspritzteilen sehr ähnlich.

Vakuumformteile sind für Funktionsprüfungen, Montagen oder Endverwendung geeignet.

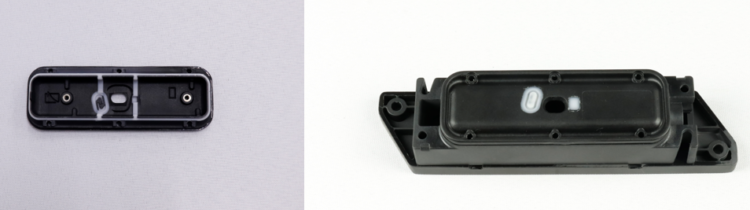

Beispiele für durch Vakuumgießen hergestellte Kunststoffteile

Wie funktioniert das Vakuumgießverfahren?

Der Prozess der Vakuumgussherstellung ist relativ manuell und umfasst mehrere Schritte.

Hauptmodellformen: Die Hauptform wird in der Regel durch 3D-SLA-Druck oder CNC-Bearbeitung hergestellt. Die Wahl des Verfahrens hängt von den Eigenschaften und der Form des herzustellenden Teils ab.

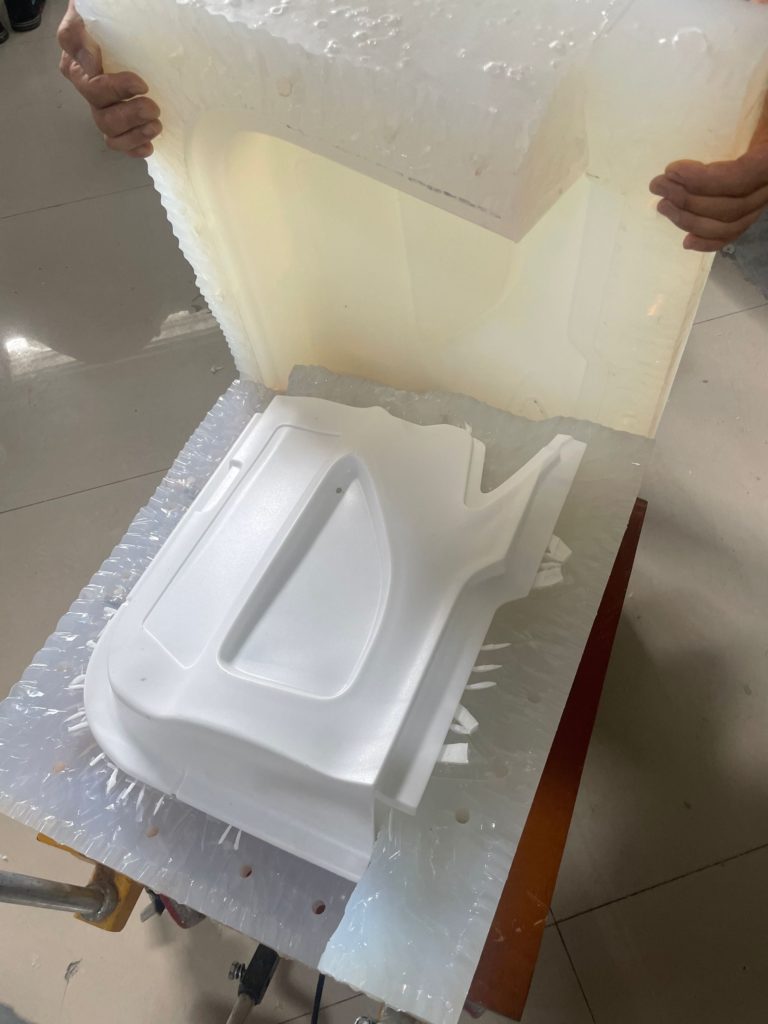

Erstellung der Silikonform: Das Hauptmuster wird verwendet, um den Abdruck in der Silikonform zu erstellen, der verwendet wird, um die Teile im ausgewählten Material und in der ausgewählten Farbe zu duplizieren. Es ist auch möglich, verschiedene Arten von Oberflächen durch Polieren der Formabdrücke zu erzeugen.

Materialaufbereitung und Vakuumguss: Das Polyurethanmaterial wird hergestellt und gegebenenfalls in der gewählten Farbe gefärbt. Anschließend wird die Silikonform in die Vakuumgießmaschine eingelegt und das Material in diese eingespritzt.

Ausschalen und Erstarrung: Sobald das Teil gegossen ist, wird die Silikonform entfernt und das Teil manuell ausgeschalt. Das Stück wird dann in den Ofen getan (je nach Größe des Stücks einige Minuten bis einige Stunden) und der Gießvorgang mehrmals wiederholt.

Polieren und Auftragen von Oberflächen: Während dieses letzten Schrittes wird das Stück entgratet und von Hand bearbeitet, bevor die gewünschten Oberflächen (Polieren, Lackieren, Markieren usw.) aufgetragen werden

Die Silikonform kann wiederverwendet werden, um 10 bis 20 Teile zu duplizieren, was Skaleneffekte ermöglicht und eine Vielzahl von Teilen in kurzer Zeit produziert.

Warum Vakuumguss für Ihre Teile?

Für eine schnelle Prototyherstellung ist unsere Vakuumguss-Lösung aus vielen Gründen sehr empfehlenswert.

Eine große Auswahl an Materialien

Beim Vakuumgießen werden PU (Polyurethan)-Materialien verwendet, die unterschiedliche Qualitäten in der Nähe der beim Kunststoffspritzen verwendeten Materialien simulieren. Wir verwenden die wichtigsten Materialreihen von Axson und Heicast, die eine breite Palette von Bedürfnissen abdecken. Nachfolgend finden Sie die wichtigsten von uns angebotenen Referenzen:

| Materialblätter | Kommentar | Natürliche Farbe | Max. Temperatur | Härte | Materielle Referenz |

| Ähnlich ABS – UL94 v0 | ABS-Material mit guter Dimensionsstabilität und Flammschutz UL94-v0 bei 2,5 mm | Weiß | 80℃ | 83 Shore D | Heicast 8400 |

| Ähnlich ABS / PA | ABS/PA Material, gute Beständigkeit gegen hohe Temperaturen, gute Schlagzähigkeit, Möglichkeit der Zugabe von 20% Glasfaser | Schwarz | 120℃ | >65 or 80 ShoreD | Axson PX223 HT |

| Ähnlich PP/HDPE | PP/HDPE Material, gute Bruchdehnung und Schlagzähigkeit, Möglichkeit der Zugabe von 20% Glasfaser. | Weiß, Schwarz | 65-85°C | 75 – 83 Shore D | Axson PX 5690 |

| Ähnlich PMMA | Transparentes und UV-beständig Material, das PMMA simuliert. | Transparent | 70-90°C | 83 Shore D | Axson PX 5210 |

| Ähnlich PC | Transparentes Material, das PC simuliert, gute Farbpigmentierung | Transparent | 80℃ | 80 Shore D | Axson PX 527 |

| Ähnlich TPE | Kautschuk/TPE Material, für flexible Teile oder Umspritzen. | Weiß, Schwarz | / | 40-90 Shore A | Heicast 8400 |

| Ähnlich TPE | Transparentes Kautschuk/TPE Material, für flexible Teile oder Umspritzen. | Transparent | / | 40-70 Shore A | Heicast T0387 |

| Ähnlich ABS | ABS Material, gute mechanische Eigenschaften, . | Weiß, Schwarz | 80-100°C | 84 Shore D | Heicast 8158 |

| Ähnlich POM | POM Material,gute Beständigkeit gegen hohe Temperaturen, gute Viskosität. | Schwarz, hellgrau, hellgelb | 150℃ | 87 Shore D | UX50 |

Große Flexibilität

Neben der Möglichkeit, ästhetische und funktionelle Kunststoffteile in Serienqualität zu erhalten, hat das Vakuumgießen spezielle Vorteile:

Eine große Auswahl an Materialien

Beim Vakuumgießen werden PU (Polyurethan)-Materialien verwendet, die unterschiedliche Qualitäten in der Nähe der beim Kunststoffspritzen verwendeten Materialien simulieren. Wir verwenden die wichtigsten Materialreihen von Axson und Heicast, die eine breite Palette von Bedürfnissen abdecken. Nachfolgend finden Sie die wichtigsten von uns angebotenen Referenzen:

Größe und Präzision: Möglichkeit, kleine und große Teile mit hoher Präzision zu realisieren. Wir sind mit Maschinen ausgestattet, die Teile bis 1,5 Meter und 8kg drucken und gießen können.

Wir wenden folgende Standardtoleranzen an: +/- 0,25mm +0,05mm (alle 25mm)

| Abmessung(mm) | 0 – 25 | 25 – 50 | 50 – 75 | 75 – 100 | 100 – 125 | 125 – 150 |

| Toleranz (mm) | +/- 0.3 | +/- 0.35 | +/- 0.4 | +/- 0.45 | +/- 0.5 | +/- 0.55 |

Formen und Geometrien: Da die Silikonform flexibel ist, können Teile mit komplexen Formen und Hinterschneidungen hergestellt werden.

Umspritzung: Wir haben unsere Fähigkeiten so weiterentwickelt, um einen Umspritzungsvorgang für Ihre Teile integrieren zu können. Wir können ein Kunststoffmaterial wie TPE (Stütze) auf ein starres Material (Dichtung, Knöpfe, Dekoration, etc.) sowie jede Art von Metalleinsätzen aufspritzen.

Eine Auswahl an Oberflächen

Die durch das Vakuumgießen hergestellten Teile können je nach gewünschter RAL oder Pantone direkt in der Masse eingefärbt oder ein zweites Mal lackiert werden. Es können verschiedene Lacktypen aufgetragen werden, von matt über seidenmatt bis hin zu „soft-touch“. In gleicher Weise kann die Oberfläche strukturiert, direkt in der Silikonform geglättet oder nach der Herstellung poliert werden.

Kosten- und Zeitersparnis

Der Vakuumguss ist eine ideale Lösung für die Herstellung von Prototypen, Vorserien- und Endteilen in kleinen Stückzahlen. Es besteht keine Notwendigkeit, in Stahlwerkzeuge zu investieren, und die Vorlaufzeit für die ersten Teile ist relativ kurz (ca. 10 Tage je nach Form und Größe).

Was sind die Anwendungsbereiche?

Die Vakuumgießtechnik kommt häufig in vielen Branchen wie Medizinprodukten, Elektronik, Robotik, Automobil, Haushaltsgeräten, Kosmetika usw. zum Einsatz.

Um mehr über das Vakuumgießen zu erfahren, klicken Sie hier:

Schreibe einen Kommentar