La coulée sous vide est une technologie de prototypage permettant la duplication de plusieurs dizaines (1 à 100+) de pièces plastiques rigides ou souples, à l’aide d’un moule en silicone (d’où l’appellation alternative de moulage silicone). Ce procédé de moulage sous vide est très flexible car il permet d’obtenir des pièce fonctionnelles en bonne matière, de formes complexes (avec présence de contre dépouilles), de petites et grandes tailles (jusqu’à 1.5m). Cela dans des délais rapides et sans investissement dans un outillage acier.

Les matières souvent utilisées sont des polyuréthanes simulant un large choix de matière de type ABS, PMMA, PA, POM, TPE etc. Cette technique offre également la possibilité de réaliser du surmoulage plastique (par exemple du shore sur un ABS), du surmoulage d’inserts et un large choix de finitions. Les qualités physiques, mécaniques, thermiques et esthétiques des pièces créées sont très similaires à celles de pièces de série d’injection.

Les pièces obtenues en moulage sous vide sont adaptées pour des tests fonctionnels, d’assemblage ou pour une utilisation finale.

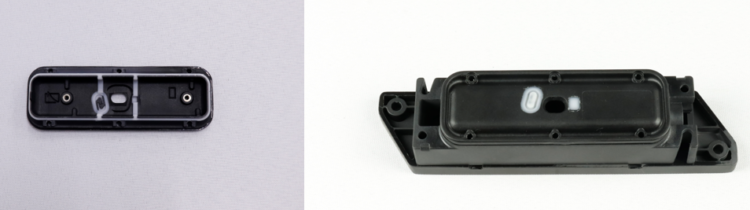

Exemples de pièces fabriquées en coulée sous vide

Comment fonctionne le procédé de coulée sous vide ?

C’est le procédé relativement manuel et réalisé en plusieurs étapes.

Fabrication d’un maître modèle : En général, le maître modèle est fabriqué par impression 3D SLA ou par usinage CNC. Le choix de la méthode dépend des propriétés et de la forme de la pièce à produire.

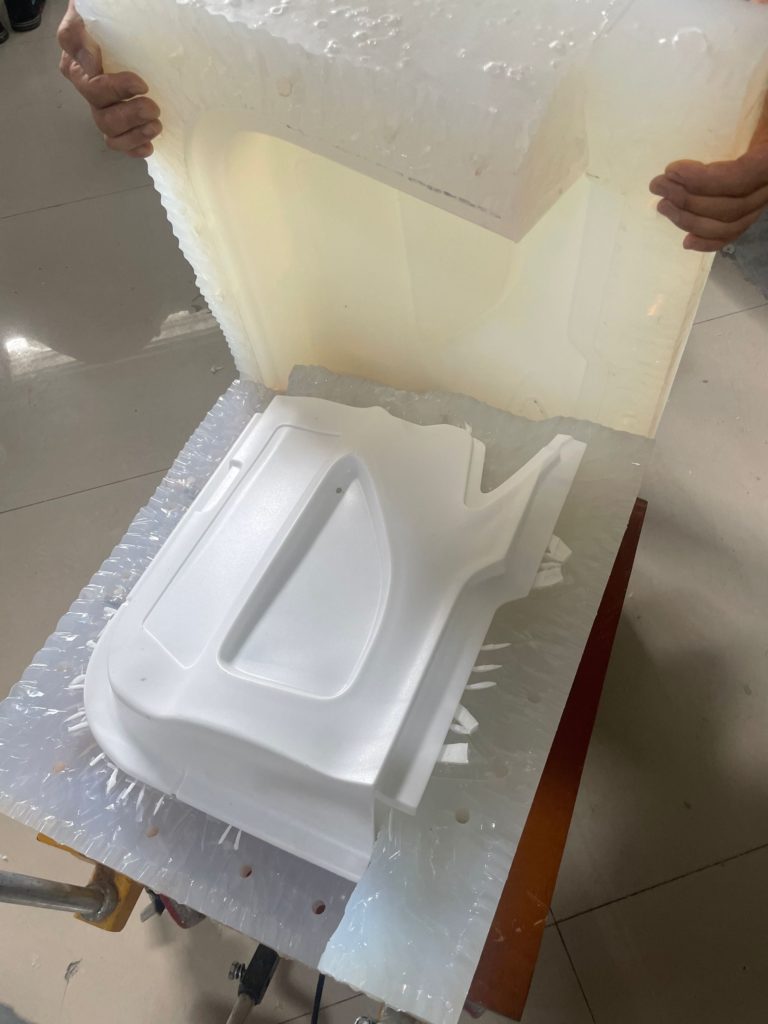

Création du moule silicone : Le maître modèle permet de créer l’empreinte dans le moule en silicone, lequel servira à la duplication des pièces dans la matière et couleur sélectionnée. Il est possible également de réaliser différent types de surface en polissant les empreintes du moule.

Préparation matière et coulage sous vide : La matière polyuréthane va être préparée et teintée dans la couleur choisie le cas échéant. Ensuite le moule silicone est placé dans la machine de coulée sous vide, la matière y est injectée.

Démoulage et solidification : Une fois la pièce coulée, le moule silicone est retiré et la pièce est démoulée manuellement. Celle-ci doit ensuite passer au four (quelques minutes et quelques heures selon la taille de la pièce) et l’opération de coulée est répétée plusieurs fois.

Polissage et application des finitions : Durant cette dernière étape la pièce va être ébavurée et finie main, avant de lui appliquer les finitions souhaitée (polissage, peinture, marquage etc.).

Le moule en silicone peut être réutilisé pour dupliquer 10 à 20 pièces, permettant de réaliser des économies d’échelle et de produire un certain nombre de pièce en peu de temps.

Pourquoi la coulée sous vide pour vos pièces ?

En prototypage rapide, notre solution de coulée sous vide est fortement conseillée pour de multiples raisons.

Un large choix des Matières

La coulée sous vide utilise des matières PU (polyuréthane) simulant différents grades proches des matières utilisées en injection plastique. Nous utilisons principales les gammes matière de chez Axson et Heicast, couvrant un large panel de besoins. Ci-dessous les principales références que nous proposons :

| Type de Matière | Commentaire | Couleur Naturelle | Température Max. | Dureté | Référence matière |

| Similaire ABS – UL94 v0 | Matière de type ABS avec bonne stabilité dimensionnelle et ignifuge UL94-v0 à 2.5mm. | Blanc | 80℃ | 83 Shore D | Heicast 8263 |

| Similarire ABS / PA | Matière de type ABS ou PA pour hautes températures, bonne résistance aux chocs. Possibilité d’ajouter 20% FV. | Noir | 120℃ | >65 or 80 ShoreD | Axson PX223 HT |

| Similaire PP/HDPE | Matière de type PP ou HDPE, bonne élongation et bonne résistance aux chocs. Possibilité d’ajouter 20% FV. | Blanc, Noir | 65-85°C | 75 – 83 Shore D | Axson PX 5690 |

| Similaire PMMA | Matière transparente et résitante aux UV, simulant le PMMA. | Transparent | 70-90°C | 83 Shore D | Axson PX 5210 |

| Similaire PC | Matière transparente simulant le PC, très bonne pigmentation couleur. | Transparent | 80℃ | 80 Shore D | Axson PX 527 |

| Similaire TPE | Matière de type caoutchouc ou TPE pour des pièces souples ou surmoulage. | Noir, Blanc | / | 40-90 Shore A | Heicast 8400 |

| Similaire TPE | Matière de type caoutchouc ou TPE trasparent, pour des pièces souples ou surmoulage. | Transparent | / | 40-70 Shore A | Heicast T0387 |

| Similaire ABS | Matière classique de type ABS, bonne proprétés mécaniques, FDA Japonais. | Noir, Blanc | 80-100°C | 84 Shore D | Heicast 8158 |

| Similaire POM | Matière de type POM, résistance haute température et bonne viscosité. | Noir, Gris clair, Jaune clair |

150℃ | 87 Shore D | UX50 |

Une grande flexibilité

Outre la possibilité d’obtenir des pièces plastiques esthétiques et fonctionnelles proches la qualité série, la coulée sous vide présente certain avantages :

Taille et précision : Possibilité de réaliser de petites et grandes pièces avec une bonne précision. Chez nous les machines numériques sont capables d’ imprimer et couler des pièces jusqu’à 1.5 mètres et 8kg.

Nous appliquons les tolérances standard suivantes : +/- 0.25mm+0.05mm (tous les 25mm)

| Dimension(mm) | 0 – 25 | 25 – 50 | 50 – 75 | 75 – 100 | 100 – 125 | 125 – 150 |

| Tolérance (mm) | +/- 0.3 | +/- 0.35 | +/- 0.4 | +/- 0.45 | +/- 0.5 | +/- 0.55 |

Formes et géométries : Le moule silicone étant souple, il est possible de produire des pièces de formes complexes et avec présence de contre-dépouilles.

Surmoulage : Nous avons développé nos compétences pour pouvoir intégrer une opération de surmoulage à vos pièces. Plus précisement, nous pouvons surmouler une matière plastique type TPE (shore) sur une matière rigide (joint, boutons, décoration etc.) ainsi que tout type d’insert métallique.

Un choix de finitions

Les pièces produites en coulée sous vide peuvent être directement teintées dans masse selon le RAL ou Pantone souhaité. Ou alors peintes dans un second temps. Différent type de peinture est applicable, du matte au semi-gloss ou le ‘soft-touch’. Dans la même idée, la surface peut être texturée, lissée directement dans le moule silicone, ou alors par polissage après production.

Economie de coût et de temps

En bref, c’est une solution idéale pour produire des prototypes, préséries et pièces finales en petit volume. Il n’y a en effet pas d’investissement dans un outillage acier et le délai d’obtention des premières pièces est relativement rapide (une dizaine de jours selon la forme et taille).

Quelles sont les applications ?

Cette technique est couramment utilisée dans de nombreux secteurs d’activité telle que le dispositif médical, l’électronique, le robotique, l’automobile, l’équipement ménager, le cosmétique et etc.

Davantage de ressources sur la coulée sous vide :

Commentaires (22)

Bonjour,

Nous cherchons une technologie pouvant réaliser une coque pour notre produit qui s’apparente de prés a une grosse calculatrice.

Nous avons besoin de couleurs différentes par unité et d’un flocage.

Merci de votre réponse

Bonjour,

Merci pour votre commentaire !

Nous pouvons réaliser ce type de pièce en différentes couleurs avec un marquage personnalisé.

Un chef de projet va se rapprocher de vous afin d’en savoir plus sur votre projet.

L’Équipe Prototech Asia

Bonjour, j’aurais aimé savoir la résistance élastique la plus élevé ? Celle qui se rapproche le plus de l’acier ?

Merci d’avance

Cordialement

Bonjour,

Merci pour votre commentaire,

En termes de coulée sous vide, la matière avec la résistance élastique la plus élevée est la résine PX 527 (PU similaire Polycarbonate). En termes d’usinage, c’est la matière Polycarbonate.

L’équipe Prototech

Bonjour, je suis responsable d’un fablab (www.diwy.fr) dans lequel nous avons développé quelques produits en vue d’être commercialisés par un distributeur.

La réalisation d’un moule est inaccessible pour notre structure (association) et ne sachant pas encore quel sera le volume de commande nous nous tournons vers la solution moulage sous vide.

Voudriez vous nous chiffrer la réalisation de ses produits ?

Cordialement.

Marcel Fily

Tel : (33) 6 80 14 55 04

Bonjour,

Merci pour votre commentaire,

Pour faire chiffrer la réalisation de vos produits en coulée sous vide, je vous invite à me faire parvenir le fichier 3D (format STEP) de la pièce à dupliquer ainsi que son cahier des charges correspondants.

L’équipe Prototech

Tres interressant la coulée sous vide!

Serait il possible d ‘avoir un contact ?

merci!

Bonjour,

Pour toute demande d’informations ou de chiffrages, vous pouvez nous contacter à sales@prototechasia.com

A très vite,

L’équipe Prototech

Est-il possible de réaliser un surmoulage sur des inserts en laiton ?

Bonjour,

Oui, nous avons l’habitude de réaliser le surmoulage d’inserts en métaux pour rendre les pièces au plus proche de la réalité. Nous avons récemment rédigé un article sur ce sujet, consultable dans nos actualités.

Bonjour est-il envisageable de réaliser des pièces en élastomères ?

Bonjour Lise,

Oui, nous pouvons faire des prototypes en élastomères (EPDM) avec différents degrés de shore, de 50 à 90.

A bientôt.

Bonjour, est-il possible de vous passer commande pour une même pièce en combinant plusieurs technologies ? Par exemple 20 exemplaires d’une pièce en coulée sous vide et 10 exemplaires de la même pièce en usinage CNC.

Bonjour Michel,

Oui, nous pouvons assurer ce type de commande si votre pièce est faisable dans les deux technologies (coulée sous vide et usinage CNC).

Bonjour j’ai besoin d’un prototype en une douzaine d’exemplaire. Cette pièce a besoin d’un pas de vis M3. Est-ce possible pour vous en coulée sous vide ?

Bonjour,

Oui, nous avons de l’expérience dans la réalisation de prototypes avec pas de vis. Je vous invite à regarder nos applications sur le site.

Proposez-vous une option teintée dans la masse ?

Bonjour,

Oui, en coulée sous vide nous pouvons faire vos pièces plastiques avec finition teintée masse.

Vous pouvez voir nos finitions sur la page “finitions”. A bientôt

Pouvez-vous faire des pièces semi-transparentes en coulée sous vide ?

Bonjour Jacques,

Oui, notre équipe peut faire des pièces semi-transparentes en coulée sous vide. L’idéal serait de nous faire parvenir un échantillon de ce que vous souhaitez. N’hésitez pas à nous contacter pour plus d’informations.

Bonjour pouvez-vous faire des pièces en coulée sous vide avec finition soft touch (un peu comme un joystick) ?

Bonjour Pierre,

Oui, nous pouvons appliquer une finition soft-touch en coulée sous vide. Pour connaitre nos finitions nous vous invitons à lire nos rubriques « finitions » et « identifier votre besoin ». A bientôt