Projekt für den medizinischen Sektor mit ROHS- und ULV0-94-Standards

Über den Kunden

Ein Kunde aus dem medizinischen Bereich hat uns ein ehrgeiziges Projekt vorgestellt. Vor allem mehrere zusammengefügte Teile, deren Passform aufeinander abgestimmt werden musste, stellten eine Herausforderung für uns dar.

Das Produkt

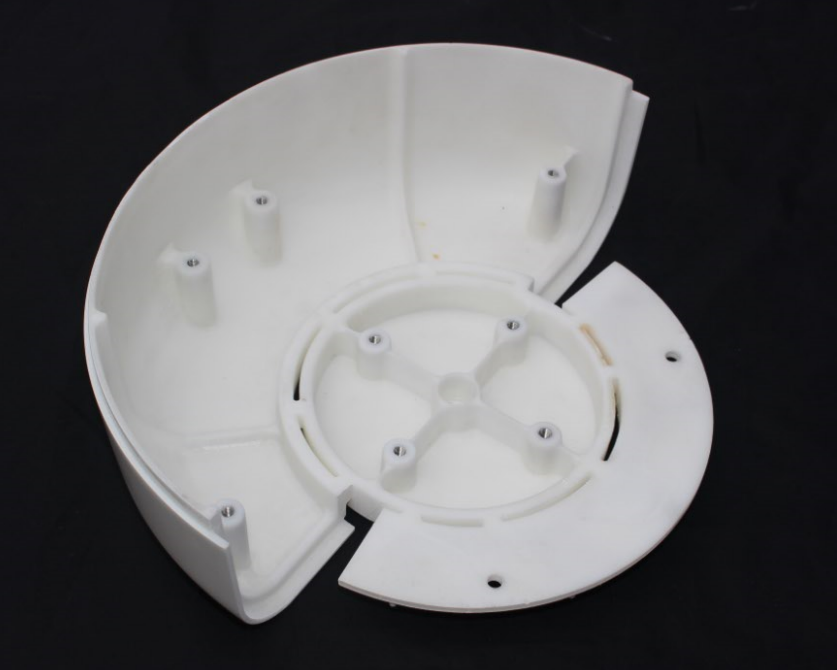

14 3D-Dateien wurden uns zugesandt, von welchen jeweils 5 Sätze hergestellt werden sollten. Dazu haben wir je nach Teil 5 oder 10 Prototypen produziert. Darüber hinaus haben wir 7 Teile durch eine Hochglanzpolitur veredelt, um diesen ein transparentes Aussehen zu verleihen. Die ABS-PU-Teile lackierte unsere Produktion in RAL 9016, einem strahlenden Weiß. Auch ein Prototyp aus Metall konnte gefertigt werden.

Die Herausforderunge

Das Projekt beinhaltete folgende technische Schwierigkeiten:

- Die Teile mussten nach der Norm UL94-V0, einer im medizinischen Bereich häufig benötigten Norm, gefertigt werden. Unsere Werkstatt verwendete deshalb ein PU-ABS UL94-V0-Material 8260 von Heicast verwendet, um dieser Norm zu entsprechen.

- Die Teile hatten verschiedene Aussparungen. Diese wurden teilweise durch Umspritzungen mit Schraubengewinden erweitert. Außerdem mussten einige der Öffnungen mit Messingeinsätzen verstärkt werden.

- Die zur Herstellung von RAL 9016 verwendete Farbe musste der europäischen ROHS-Norm (Restriction of Hazardous Substances) entsprechen.

- Das Projekt umfasste viele Teile mit großen Größen, welche in der Produktion einen sehr vorsichtigen Umgang erforderten.

- Die Teile mussten vollständig montiert an den Kunden geliefert werden.

- Während unseres Austauschs fügte der Kunde seiner Anfrage die 3D-Datei eines Stahlbandes hinzu, das in eines der bereits in der Datei vorhandenen Teile eingefügt wurde.

Projektdurchführung

Aufgrund der Spezifikation wählte unsere Werkstatt das Vakuumgießen für fast alle Teile des Projekts. Nur das Metallteil haben wir durch CNC-Bearbeitung aus einem Aluminiumblock gefräst. Auf alle nicht transparenten Kunststoffteile wurde eine Lackierung in RAL 9016 aufgetragen. Die transparenten Teile konnten durch PU-PC im Vakuumgussverfahren hergestellt und anschließend auf Hochglanz poliert werden. Schließlich setzten wir der via CNC-Bearbeitung hergestellte Streifen aus rostfreiem Stahl in die Kunststoffteile ein.

Die Endprodukte

Die 3D-Prototypen wurden nach Fertigstellung und Montage an den Kunden geliefert. Dieser war sowohl mit der Lieferzeit als auch der Qualität der Prototypen sehr zufrieden. Nicht nur das Aussehen sondern auch die Funktionalität der Produkte überzeugte den Kunden. Das Feedback können Sie unter Referenzen nachlesen. Für weitere Informationen über die Dienstleistungen und Produkte von Prototech Asia freuen wir uns über Ihre Anfrage.

Schreibe einen Kommentar