Vorteile und Grenzen von Prototypenformen

Es gibt viele denkbare Szenarien, in denen Kunststoffspritzguss für die Produktion Ihrer Teile nötig ist. In der Regel bedeutet das verhältnismäßig hohe Kosten und lange Bearbeitungszeiten. Im Rapid Prototyping sowie der Produktion von kleinen oder mittleren Serien kann auf Spritzgussformen ausgewichen werden. Der Prozess ist der gleiche wie bei der Serienfertigung, die Bearbeitung wird jedoch auf die vorliegenden Eigenheiten angepasst. Wir sprechen in diesem Zusammenhang meist von Rapid Tooling bzw. von Prototypenformen. Mit letzterem können hochwertige Teile „nah an der Realität“ produziert werden – in kürzerer Zeit und zu überschaubaren Kosten.

Wir möchten Sie im Folgenden mit einigen Vorteilen und Limitierungen dieser Technologie des Prototypenformens vertraut machen.

Definition und Konzeption

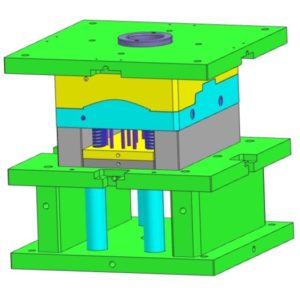

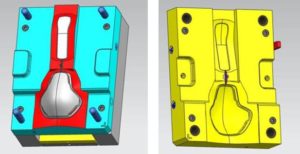

Wie der Name vermuten lässt, wird ein Spritzgusswerkzeug für die Fertigung von Prototypen gefertigt, die als „richtiges Material“ eingeordnet wurden, sowie für kleine bis mittlere Serien von Kunststoffteilen (bis zu Tausenden). Diese Methode wurde speziell entwickelt, um Samples, Prototypen und Serien schnell und ökonomisch designen zu können. Die Eigenschaften der eingespritzten Teile werden die gleichen sein wie bei einer Serienform, die Lebensdauer von letzteren wird nur geringer ausfallen. Diese Form von Rapid Tooling funktioniert mit zwei Formteilen und individuellen Hohlraumplatten. Nur diese werden maschinell bearbeitet und in der Regel aus Aluminium oder einer weichen Stahllegierung gefertigt.

Vorteile der Prototypenformen

Minimieren Sie die Risiken bei der Konzeption:

Da bei der Fertigung auf Aluminium bzw. weiche Stahllegierungen gesetzt wird, fällt das Konzeptionsrisiko deutlich geringer aus. Diese Materialien sind deutlich leichter zu verarbeiten als viele Metalle. Die Form wird dafür nicht all die Funktionalitäten aufweisen wie bei einer Variante für die Serienfertigung. In der Folge werden mögliche Anpassungen und Modifizierungen an den Hohlräumen deutlich vereinfacht. Dadurch wird während der Prototyping-Phase sowie für die Produktion von Pilot- und Übergangsserien an Flexibilität gewonnen.

Beschleunigen Sie die Konzeption:

Der Prozess der Formenfertigung wird um ein Vielfaches beschleunigt, ebenso müssen Sie kürzer auf die ersten Teile aus dem „richtigen Material“ warten. In der Regel dauert das zwischen 2 und 4 Wochen, abhängig von der Komplexität der Hohlräume. Die Fertigung geht 20 bis 40 % schneller vonstatten, außerdem kann fünf- bis zehnmal schneller poliert werden, als es bei Serienformen aus Stahl der Fall ist. Eine interessante Lösung, um an Produktionsgeschwindigkeit zu gewinnen.

Begrenzen Sie das finanzielle Risiko:

Obwohl es sich beim Kunststoffspritzguss um die teuerste Prototyping-Technologie handelt, werden die Erstausgaben reduziert, wenn Sie sich für eine Prototypenform für die Fertigung Ihrer Teile entscheiden. Dabei muss in Betracht gezogen werden, dass mehrere Tausend Teile in einer relativ kurzen Zeitspanne produziert werden können (im Vergleich zu 150 bis 200 mit einer Silikonform). Die Form bleibt in Ihrem Besitz, sodass Sie etwa stückweise Kleinserien von Kunststoffteilen herstellen können.

Profitieren Sie von Serienteilen:

Die eingespritzten Teile werden Serienteilen gegenüber gleichwertig sein. Komplexe Formen und exakte Toleranzen, eine breite Auswahl verschiedener Materialien sowie ein gutes Finishing – das Prototypenformen ist die effizienteste Prototyping-Lösung. Ebenso sind diverse Umspritzungen mit der Form möglich.

Beschränkungen der Prototypenform

Die teuerste Prototyping-Technologie:

Auch wenn die Herstellung einer Prototypenform günstiger als bei einer Serienform ist, werden die anfallenden Investitionskosten deutlich höher ausfallen als bei anderen Technologien. Die Kosten für die nötige Ausstattung (Einspritzmaschinen etc.) und eine fachgerechte Arbeit sind höher, was ebenso für die Einspritzmaterialien gilt.

Längerer Prozess:

Da eine Form gefertigt werden muss und anschließend die Teile eingespritzt werden, nimmt diese Methode mehr Zeit in Anspruch als 3D-Druck und andere Prototyping-Technologien wie SLA oder Vakuumguss.

Einschränkungen bei der Produktion:

abgesehen von der nötigen Investition ist diese Methode sehr profitabel bei der Produktion von größeren Stückzahlen. Für weniger als 100 Teile ist sie hingegen nicht empfehlenswert. Andererseits eignet sie sich nicht für die Massenproduktion, sondern stellt eine Art Brücke zwischen beiden Fertigungsarten dar.

Kunststoffspitzguss:

Selbst bei der Kleinserien- oder Prototypenfertigung sind beim Kunststoffspitzguss sehr spezifische Qualifikationen entscheidend. Vom Beginn des Projekts an ist es wichtig, sich für einen verlässlichen Partner zu entscheiden. Eine Vorstufe, in der eine Silikonform genutzt wird, kann dennoch angebracht sein.

Möchten Sie mehr über diese Technologie erfahren?

Prototypenformen werden mit Sicherheit als Brücke zwischen Ihren Prototyping- und Massenproduktions-Phasen fungieren. Infomieren Sie sich auf der entsprechenden Unterseite unserer Website und zögern Sie nicht mit Ihrer Kontaktaufnahme, wenn Sie Fragen zu Ihrem spezifischen Projekt haben!

Wir geben Ihre Daten nicht weiter

Wir geben Ihre Daten nicht weiter

Schreibe einen Kommentar