Prototyping von Hartplastik-Miniaturspielzeug

Wahre Begebenheiten nachspielen, sich Geschichten ausdenken und einfach der Fantasie freien Lauf lassen – bei uns allen macht sich vermutlich eine gewisse Nostalgie breit, wenn uns mal wieder Miniaturspielzeuge in die Hände fallen, wie wir sie aus unserer eigenen Kindheit kennen. Teilweise waren und sind diese Spielzeuge durchaus realistisch und verfügen über eine erstaunliche Detailtreue, die uns ein Stück weit in diese imaginäre historische Welt entführt. Manche von uns behalten dieses nostalgische Gefühl bei, manche entwickeln dafür sogar eine regelrechte Leidenschaft. Letzteres war auch bei unseren Kunden, die ihre Leidenschaft für Spielzeugsoldaten mit anderen Gleichgesinnten teilen wollten, der Fall. Lesen Sie in diesem Blogartikel, wie Prototech Asia diesem Klienten durch professionelles Rapid Prototyping für den Miniatursektor helfen konnte.

Rapid Prototyping für Miniaturspielzeug: der Kunde und seine Anforderungen

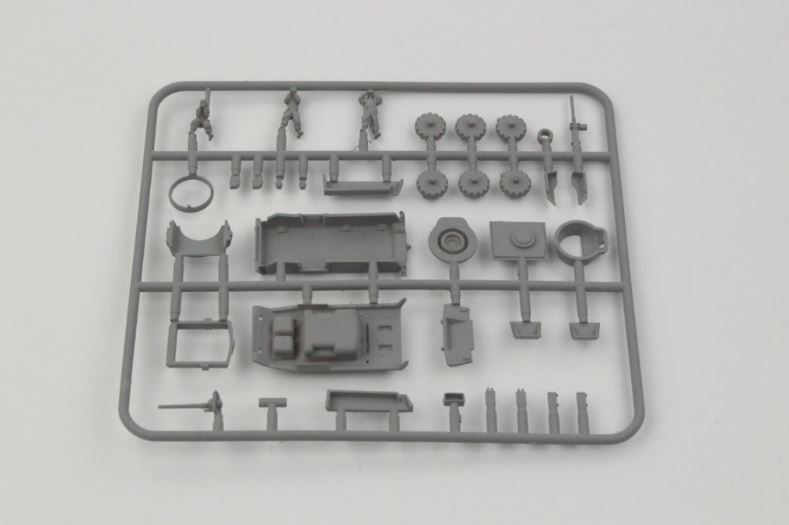

Unser Kunde aus der Normandie (Frankreich) stellt technische Hartplastik-Miniaturfiguren für Kriegsspiele her, insbesondere mit historischem Hintergrund. Der Kunde fragte bei uns äußerst detaillierte Teile für Panzer, Kanonen, Soldaten etc. an. Diese Teile sollten so realistisch wie möglich gestaltet sein, sodass der Endkunde diese selbst zusammensetzen und bemalen kann. Für uns als Prototypenbauer stellt bei dieser Art von Projekt insbesondere die geringe Größe bei gleichzeitiger Robustheit der Teile eine Herausforderung dar. Dabei gilt es also einen Mittelweg zu finden zwischen Robustheit auf der einen und realistischer Detailtreue sowie einem hochwertigen ästhetischen Äußeren auf der anderen Seite. Zuerst haben wir unseren Kunden bei der Validierung des Designs begleitet, bevor es an die Produktion einer Kleinserie von 50 Prototypen ging.

Produktion der Teile

Nach der Validierung des 3D-Files mit dem Kunden haben wir uns dazu entschlossen, einen ersten Prototyp mittels unserer Stereolithographie-Technologie (SLA-3D-Druck) zu produzieren. Der erste Schritt war notwendig, damit der Kunde das Design validieren kann, für die Produktion der Kleinserie jedoch nicht relevant. In der Tat wäre diese Technologie zu teuer für eine Produktion von 50 Teilen; darüber hinaus würden diese nicht über die Stabilität verfügen, die bei dieser Art von Kleinteilen nötig wäre. Die zweite Validierung wurde an diesem ersten Prototyp durchgeführt. Daraufhin haben wir die Kleinserienproduktion in Angriff genommen und dabei unsere Vakuumguss-Technologie (Silikonformen) genutzt. Die Modellteile werden normalerweise aus Polystyrol gefertigt, was für die Produktion jedoch den Gebrauch einer Spritzgussform voraussetzen würde. Auch das wäre zu diesem Zeitpunkt des Projekts zu teuer gewesen. Um Deformationen an diesen sehr kleinen Teilen zu vermeiden, wurden sie in einem Gitter hergestellt, welches als eine Art Stützstruktur fungierte. Ein Polyurethan (PU), ähnlich den Acrylnitril-Butadien-Styrol-Copolymeren (ABS), wurde als Material für die Produktion der beiden Blister mit den Figuren verwendet. Wir haben daraufhin ein Finishing aus grauer Farbe aufgetragen, um einen rauen Polystyrol-Effekt nachzuahmen.

Das Silikonformen hat sich als guter Kompromiss herausgestellt, um einen Stoß kleiner und ästhetischer Prototypteile bei verhältnismäßig geringen Kosten anzufertigen. Der Kunde war mit unseren Dienstleistungen sowie unserer Kommunikation während des gesamten Projekts sehr zufrieden. Größere Serien von Polystyrolteilen für den Endverbraucher sind bereits in Vorbereitung.

Wir geben Ihre Daten nicht weiter

Wir geben Ihre Daten nicht weiter

Schreibe einen Kommentar