Surmoulage plastique : quelles solutions en prototypage ?

Surmoulage plastique : quelles solutions en prototypage ?

Le surmoulage plastique est une solution de premier choix disponible en prototypage. Les pièces prototype surmoulées peuvent être conçues pour prévisualiser ou tester des pièces thermoplastiques avant leur fabrication industrielle en plus grande série. Quelles sont les différentes techniques existantes et leurs avantages ? Dans quel cas opter pour l’injection plastique, plutôt que la coulée sous vide ? Voici un guide du surmoulage plastique en prototypage ou pré-série.

En quoi consiste le surmoulage plastique ?

En plasturgie, le surmoulage plastique consiste à injecter une couche de matière additionnelle sur une pièce déjà moulée. Utilisé pour le prototypage rapide ou la fabrication de pièces en petite série dans de nombreux secteurs d’activités, ce procédé a pour vocation d’associer à la pièce initiale une nouvelle matière plastique ou d’y ajouter un insert composé d’un autre matériau, en vue d’atteindre un objectif précis visé par le fabricant.

Afin de réaliser ce processus de moulage supplémentaire, plusieurs techniques de précision existent, telles que l’injection plastique et la coulée sous vide. D’autre part, selon le type d’installation et de méthode employée, l’étape du surmoulage plastique peut être réalisée :

- en bi-injection, c’est-à-dire dans le même moule, immédiatement après le premier moulage de chaque pièce en cours de fabrication,

- ou en différé, dans un deuxième moule, après le premier moulage et le refroidissement de toutes les pièces à surmouler.

Pourquoi recourir au surmoulage plastique en prototypage ?

Le procédé du surmoulage plastique s’avère particulièrement utile et efficace lors de la conception de prototypes de pièces plastiques de qualité, dans des délais courts et avec un budget raisonnable. Qu’il s’agisse de l’exploration de nouvelles pistes en cours d’étude en Recherche et Développement, ou de la validation de tests avant de lancer la production à grande échelle d’une pièce stratégique, le surmoulage plastique offre de nombreuses possibilités en prototypage ou en pré-série :

- apporter un perfectionnement,

- changer de design, de forme ou de teinte,

- expérimenter une autre finition ou texture,

- optimiser l’ergonomie ou les performances,

- intégrer de nouvelles propriétés mécaniques ou fonctionnalités,

- renforcer la protection ou protéger un insert,

- rendre le support compatible pour l’assemblage avec une autre pièce,

- ou autre caractéristique recherchée par le fabricant.

Afin de mettre au point le prototype répondant au cahier des charges avec le plus haut niveau de précision et de fiabilité, le choix de la technique de surmoulage plastique a toute son importance. Tandis que le surmoulage par injection plastique sera le plus pertinent pour la fabrication de certains types de pièces en petites séries, le surmoulage par coulée sous vide sera le plus performant pour le prototypage et la vérification de certains éléments avant industrialisation. Voyons de plus près quels sont les avantages de chaque méthode et dans quels cas recommander l’une plutôt que l’autre pour surmouler des pièces techniques.

Quel procédé de surmoulage plastique choisir pour du prototypage ?

La conception de prototypes et la production de pièces plastiques en faible quantité intégrant un surmoulage permet d’éliminer ou de contourner une ou plusieurs étapes d’assemblage. Cela qui peut représenter un gain significatif de temps et d’argent lorsque les délais sont courts. Pour cela, il faudra choisir entre la technique de moulage par injection plastique et celle de la coulée sous vide. D’autre part, il faudra opter pour un processus de surmoulage différé ou bi-injection.

Surmoulage plastique bi-injection ou différé ?

Plus facile à mettre en œuvre, plus rapide et bien moins coûteux que la bi-injection, le procédé de surmoulage différé est de loin le plus adapté au prototypage et à la fabrication de pré-série ou petite série. En utilisant deux moules distincts pour le moulage du support et pour l’injection de la partie à surmouler, le processus différé offre davantage de flexibilité et facilite l’expérimentation en phase de prototypage rapide, surtout si la forme et les matières de la pièce plastique définitive sont encore en cours d’étude.

Toutefois, si la qualité de la liaison chimique entre la matière du support et la résine à injecter est un critère prioritaire dans la conception du prototype, le surmoulage bi-injection peut être envisagé. En effet, avec une presse à injecter bi-matière, chaque pièce est moulée et instantanément surmoulée à chaud dans le même moule d’injection, ce qui garantit une prise chimique optimale entre le support et la partie surmoulée par injection thermoplastique.

En surmoulage différé, l’obtention d’une bonne liaison chimique dépendra surtout du choix d’une résine parfaitement compatible avec la matière du support sur lequel elle sera injectée. En conclusion, le processus différé de surmoulage plastique sera à privilégier en prototypage rapide dans la majorité des cas.

Exemple de surmoulage plastique différé en injection plastique: matière PAGF30 noire avec surmoulage d’une matière TPU Shore 80 en rouge. Intégration également d’un surmoulage de 4 inserts en Inox.

Le surmoulage par injection plastique en prototypage

Le moulage par injection plastique est couramment utilisé en production de pièces de série, notamment en cas de moulage avec inserts. Pour du prototypage, un moule prototype simplifié ou en aluminium (plus économique) peut être créé ainsi que des empreintes afin de réaliser des tests visuels et mécaniques sur des pièces surmoulées aux propriétés quasiment identiques à celles qui seront produites en moyennes et grandes séries.

Prototech Asia maîtrise la technique du surmoulage par injection plastique à des fins de prototypage rapide. Notre bureau d’études conçoit un plan d’outillage sur-mesure à partir de votre cahier des charge et de la modélisation en 3D de votre pièce à mouler et surmouler. Notre usine se chargera ensuite de la fabrication de vos moules prototypes en quelques semaines et de la réalisation de pièces surmoulées en petite série de prototypes.

Le surmoulage plastique en coulée sous vide en prototypage

Méthode particulièrement adaptée pour la conception et réalisation d’un prototype, d’une pré-série ou d’une petite série, le surmoulage par coulée sous vide est aussi appelé moulage silicone, ou duplication sous vide. Cette technique particulière de moulage sous vide est hautement fiable et qualitative en prototypage rapide. Elle permet de surmouler et dupliquer des dizaines de prototypes de pièces en plastique.

Après la création du maître modèle par impression 3D ou usinage 3D, puis d’un moule en silicone, une injection de polyuréthane est effectuée dans ce dernier par aspiration en cloche sous vide. Ensuite, le prototype surmoulé subit un passage au four pour durcir la résine et un démoulage. Le résultat obtenu est très proche de la pièce d’injection série, dont la matière est imitée à merveille par les polyuréthanes.

Les avantages de la coulée sous vide pour du prototypage

En prototypage rapide, le moulage plastique en coulée sous vide présente des avantages indéniables comparativement aux autres techniques. Par exemple, la dureté de la matière polyuréthane injectée peut être ajustée si besoin de fabriquer une pièce surmoulée d’une partie souple. Le vaste choix de résines injectables en coulée sous vide ouvre de nombreuses possibilités d’expérimentation et de fabrication. Tout effet de teinte ou de transparence peut être exécuté.

D’autre part, le moule en silicone est réutilisable (avec une durée de vie limitée néanmoins), ce qui permet de réaliser des économies d’échelle et un gain de temps non-négligeable. Les pièces surmoulées sont ainsi dupliquées à l’identique avec un niveau de précision maximal. Par ailleurs, l’élasticité du moule en silicone est un avantage en cas de géométrie complexe du prototype à créer. Aujourd’hui, Prototech Asia est l’une des rares entreprises vous proposant cette technologie de prototypage rapide par surmoulage en coulée sous vide.

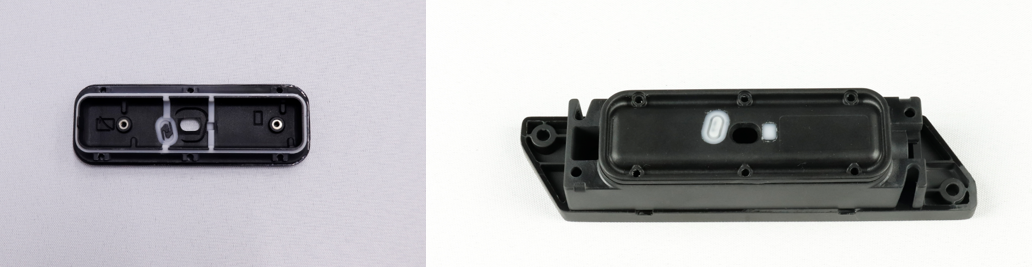

Exemple 1, surmoulage plastique en coulée sous vide, Matière PU (polyuréthane) similaire ABS teintée en noir, intégrant un surmoulage de PU similaire caoutchouc semi transparent (effet joint et diffusion lumière en Shore 75A. Surmoulage également de deux inserts in acier Inox.

Exemple 2, surmoulage plastique en coulée sous vide, Matière PU (polyuréthane) similaire ABS teinté masse en bleu et surmoulage de PU similaire caoutchouc noir en matière shore 80, sur différentes zones de la pièce.

Les prototypes, pré-séries ou petites séries de moins de 100 pièces sont obtenues rapidemennt et parfaitement adaptées à tous types de test d’assemblage, test visuel, test fonctionnel, test mécanique, test de marché, ou test de certification. Pour se décider rapidement et sûrement sur un modèle de pièce plastique à produire ou commercialiser, le surmoulage en coulée sous vide est la technique de prototypage la plus compétitive, y compris par rapport à l’impression 3D et l’usinage CNC entre 10 et 100 pièces prototypes.