Moule prototype pour le secteur médical

Fabriquer des prototypes ou petites séries pour le secteur médical implique des contraintes strictes concernant le choix des matériaux et des finitions. Nous sommes assez familiers avec ces exigences et c’est la raison pour laquelle notre client s’est rapproché de nous pour les deux étapes de leur développement produit. Lors de la première étape nous avons fabriqué des pièces fonctionnelles par coulée sous vide (moule silicone) afin de valider le design et l’assemblage. Pour l’étape suivante notre client souhaitait des pièces pour une utilisation finale et donc dans la bonne matière. Notre solution d’injection avec moule prototype (outillage rapide) était tout à fait adapté à leur besoin.

Moule prototype : le choix de la bonne matière

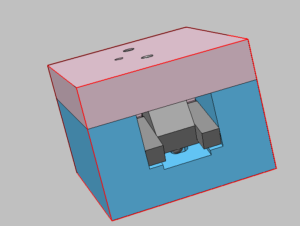

Les pièces à produire font partie d’un ensemble pour un appareil chirurgical, soit 10 références à produire en 250 exemplaires. Les matériaux ont été sélectionnés avec attention vis-à-vis de leurs propriétés et de leur conformité aux standards du secteur médical. Ces matériaux sont en général propres à l’injection plastique. Nous avons fabriqué plusieurs moules prototype afin de répondre à ces exigences de l’injection plastique.

Les challenges :

Ce projet impliquait quelques difficultés techniques :

- Les matériaux devaient être conformes au standard UL94-V0 et également biocompatible (contrainte du secteur médical).

- Les pièces devaient parfaitement s’assembler pour leur utilisation en environnement et contexte final.

- Les pièces devaient présenter une finition de surface parfaitement uniforme (couleur grise).

- Le projet comprenait des pièces transparentes et non transparentes. Les pièces transparentes devaient présenter un haut niveau de transparence (requis dans le secteur médical).

- 3 moules prototype étaient nécessaires pour ce projet.

Moule prototype : mise en œuvre du projet

Pour répondre à ces besoin, l’injection plastique était le choix le plus pertinent et notre solution de moule prototype la plus appropriée en termes de flexibilité, délais et budget.

Notre bureau d’étude a vérifié l’ensemble des éléments 3D et ensuite nous avons lancé la conception et la production des outillages d’injection. Une fois terminé, nous avons injecté quelques pièces test et envoyé au client pour validation, avant de lancer la production des séries en bonne matière.

En concertation avec le client nous avons recherché les matières plastiques les plus adéquates pour produire ces pièces médicales. Nous avons sélectionné la marque SABIC :

- Pour les pièces non transparentes nous avons utilisé la résine CYCOLOY™ HC1204HF. Mélange PC/ABS avec haute résistance thermique, elle offre un bon ‘flow’ et un excellent ‘impact’ (biocompatible).

- Pour les pièces transparentes nous avons utilisé la résine XYLEX™ HX8300HP (biocompatible, aptitude au contact alimentaire).

Lorsque les pièces eurent été confirmées, nous avons pigmenté les matières pour obtenir la couleur souhaitée et lancé la production. Avec notre solution d’injection avec moule prototype, nous avons pu réaliser le projet en seulement 25 jours (de la validation de la commande à l’expédition).

Moule prototype : le produit final

Nous avons vérifié, assemblé et livré les 10 références de petites séries à notre client, lequel fut très satisfait de notre communication et de notre délai de réalisation. Les pièces reçues sont également conformes aux attentes. Le moule prototype reste à disposition à notre atelier et nous en assurons la maintenance en vue des productions additionnelles à venir. Notre client continue en effet de produire de manière discontinue des lots de pièces.

Pour en savoir plus sur notre service d’injection rapide n´hésitez pas à nous contacter en remplissant notre formulaire de contact.